با توجه به دستورالعمل RoHS اتحادیه اروپا (قانون بخشنامه پارلمان اروپا و شورای اتحادیه اروپا در مورد محدودیت استفاده از برخی مواد خطرناک در تجهیزات الکتریکی و الکترونیکی)، این دستورالعمل ممنوعیت در بازار اتحادیه اروپا را برای فروش الکترونیک و تجهیزات الکتریکی حاوی شش ماده خطرناک مانند سرب به عنوان یک فرآیند بدون سرب "تولید سبز" که از 1 ژوئیه 2006 به یک روند توسعه برگشت ناپذیر تبدیل شده است.

بیش از دو سال از شروع فرآیند بدون سرب از مرحله آماده سازی می گذرد.بسیاری از تولیدکنندگان محصولات الکترونیکی در چین تجربه ارزشمند زیادی را در انتقال فعال از لحیم کاری بدون سرب به لحیم کاری بدون سرب جمع آوری کرده اند.اکنون که فرآیند بدون سرب بیش از پیش بالغ می شود، تمرکز کار اکثر تولیدکنندگان از توانایی ساده برای اجرای تولید بدون سرب به چگونگی بهبود جامع سطح لحیم کاری بدون سرب از جنبه های مختلف مانند تجهیزات تغییر کرده است. ، مواد، کیفیت، فرآیند و مصرف انرژی..

فرآیند لحیم کاری بدون سرب مهمترین فرآیند لحیم کاری در تکنولوژی نصب سطحی فعلی است.این به طور گسترده در بسیاری از صنایع از جمله تلفن همراه، کامپیوتر، الکترونیک خودرو، مدارهای کنترل و ارتباطات استفاده شده است.بیشتر و بیشتر دستگاههای اصلی الکترونیکی از طریق سوراخ به نصب سطحی تبدیل میشوند و لحیم کاری مجدد جایگزین لحیم کاری موجی در محدوده قابلتوجهی میشود یک روند آشکار در صنعت لحیم کاری است.

بنابراین، تجهیزات لحیم کاری مجدد چه نقشی در روند رشد فزاینده SMT بدون سرب ایفا خواهند کرد؟بیایید از منظر کل خط نصب سطحی SMT به آن نگاه کنیم:

کل خط نصب سطحی SMT به طور کلی از سه بخش تشکیل شده است: چاپگر صفحه، دستگاه قرار دادن و اجاق مجدد.برای ماشین های قرار دادن، در مقایسه با بدون سرب، هیچ نیاز جدیدی برای خود تجهیزات وجود ندارد.برای دستگاه چاپ روی صفحه، به دلیل تفاوت جزئی در خواص فیزیکی خمیر لحیم بدون سرب و سرب، برخی از الزامات بهبود برای خود تجهیزات مطرح شده است، اما تغییر کیفی وجود ندارد.چالش فشار بدون سرب دقیقاً روی کوره جریان مجدد است.

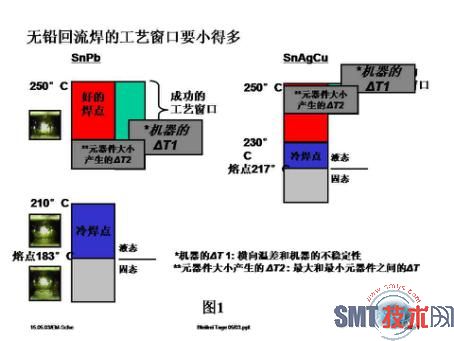

همانطور که می دانید نقطه ذوب خمیر لحیم سرب (Sn63Pb37) 183 درجه است.اگر می خواهید یک اتصال لحیم کاری خوب ایجاد کنید، باید ضخامت 0.5-3.5m از ترکیبات بین فلزی را در حین لحیم کاری داشته باشید.دمای تشکیل ترکیبات بین فلزی 10-15 درجه بالاتر از نقطه ذوب است که برای لحیم کاری سرب 195-200 است.درجه.حداکثر دمای قطعات الکترونیکی اصلی روی برد مدار معمولاً 240 درجه است.بنابراین، برای لحیم کاری سرب، پنجره فرآیند لحیم کاری ایده آل 195-240 درجه است.

لحیم کاری بدون سرب تغییرات زیادی در فرآیند لحیم کاری ایجاد کرده است زیرا نقطه ذوب خمیر لحیم کاری بدون سرب تغییر کرده است.خمیر لحیم کاری بدون سرب که در حال حاضر رایج است Sn96Ag0.5Cu3.5 با نقطه ذوب 217-221 درجه است.لحیم کاری بدون سرب خوب همچنین باید ترکیبات بین فلزی با ضخامت 0.5-3.5um را تشکیل دهد.دمای تشکیل ترکیبات بین فلزی نیز 10-15 درجه بالاتر از نقطه ذوب است که برای لحیم کاری بدون سرب 230-235 درجه است.از آنجایی که حداکثر دمای دستگاه های اصلی الکترونیکی لحیم کاری بدون سرب تغییر نمی کند، پنجره فرآیند لحیم کاری ایده آل برای لحیم کاری بدون سرب 230-240 درجه است.

کاهش شدید پنجره فرآیند چالش های بزرگی را برای تضمین کیفیت جوش به همراه آورده است و همچنین الزامات بالاتری برای پایداری و قابلیت اطمینان تجهیزات لحیم کاری بدون سرب به همراه داشته است.به دلیل تفاوت دمای جانبی در خود تجهیزات و تفاوت در ظرفیت حرارتی قطعات الکترونیکی اصلی در طول فرآیند گرمایش، محدوده پنجره فرآیند دمای لحیم کاری که می تواند در کنترل فرآیند لحیم کاری بدون سرب تنظیم شود بسیار کوچک می شود. .این مشکل واقعی لحیم کاری بدون سرب است.مقایسه پنجره فرآیند لحیم کاری مجدد بدون سرب و بدون سرب خاص در شکل 1 نشان داده شده است.

به طور خلاصه، کوره جریان مجدد نقش حیاتی در کیفیت محصول نهایی از منظر کل فرآیند بدون سرب دارد.با این حال، از منظر سرمایه گذاری در کل خط تولید SMT، سرمایه گذاری در کوره های لحیم کاری بدون سرب اغلب تنها 10-25٪ از سرمایه گذاری در کل خط SMT را تشکیل می دهد.به همین دلیل است که بسیاری از تولیدکنندگان لوازم الکترونیکی بلافاصله پس از تغییر به تولید بدون سرب، فرهای جریان مجدد اصلی خود را با فرهای با کیفیت بالاتر جایگزین کردند.

زمان ارسال: آگوست-10-2020